Откуда в разговоре о сопротивлении паропроницанию появляется толщина?

Показатель «сопротивление паропроницанию» оказался краеугольным камнем в конкурентной борьбе производителей герметиков для наружного слоя монтажного шва, но специфичность этого термина и большое количество искажающей его смысл информации зачастую приводит к дезориентации потребителя при выборе материала.

При установке оконного блока крайне важным этапом является обеспечение сопряжения окна со стеновым проемом. Действительно, в полученной конструкции этот элемент сопряжения, называемый монтажным швом, считается самой проблемной зоной: именно с ним связано, по оценкам Межрегионального института окна, до80% всех рекламаций по работе окна.

Какими же свойствами должен обладать монтажный шов? Он должен обеспечивать тепло-, влаго- и шумозащиту помещения после установки окна в условиях деформационных подвижек оконного блока.

Основной материал монтажного шва – это монтажная пена. Именно она обеспечивает тепло- и шумозащиту. Но при этом сама пена нуждается в защите от солнечного света и воды. Под воздействием солнечного света происходит разрушение пены. Вода же, во-первых, является хорошим проводником тепла и поэтому, проникая в пену, в разы ухудшает ее теплозащитные свойства. Во-вторых, так как вода расширяется при замерзании в диапазоне температур от 4°С до 0°С, то при работе шва в этом диапазоне температур материал пены испытывает значительные внутренние деформации, что уменьшает срок эксплуатации шва.

Защиту пены от солнечного света, согласно ГОСТ 30971-2002, должен обеспечивать наружный слой монтажного шва. Защиту от воды – совместно наружный и внутренний слои.

Какими способами вода может попасть в пену?

Во-первых, вода может проникнуть через стык между наружным слоем монтажного шва и оконным блоком или поверхностью стенового проема, и поэтому ГОСТ задает минимальную прочность сцепления материала наружного слоя с поверхностью стены.

Во-вторых, вода может попасть в пену прямо сквозь наружный слой под давлением ветра во время дождя, и поэтому для наружного слоя ГОСТ задает предел водонепроницаемости, то есть максимальное давление воды, при котором она еще не проникает сквозь наружный слой внутрь шва.

В-третьих, вода может сконденсироваться в пене при воздухообмене: движение воздуха из внутренней части сооружения через шов может привести к конденсации влаги, имеющейся в воздухе, в порах монтажной пены, и для предотвращения этого ГОСТ задает различные сопротивления паропроницанию наружного и внутреннего слоев монтажного шва, создавая условия для выхода парообразной влаги из монтажной пены.

В соответствии с ГОСТ 30971, сопротивление паропроницанию изделий необходимо определять по ГОСТ 25898-83.

Согласно п.1.1 ГОСТ 25898, «паропроницаемость материала (выделено нами. – САЗИ) – величина, численно равная количеству водяного пара в миллиграммах, которое проходит за 1 ч через слой материала площадью 1 м2 и толщиной 1 м при условии, что температура воздуха у противоположных сторон слоя одинакова, а разность парциального давления водяного пара равняется 1 Па».

То есть паропроницаемость – это свойство материала пропускать парообразную влагу сквозь свою структуру. А так как это свойство материала, то оно не может зависеть от линейного размера изделия из этого материала.

Согласно тому же пункту ГОСТ 25898, «сопротивление паропроницанию изделия (выделено нами. – САЗИ) – величина, численно равная разности парциального давления водяного пара в паскалях у противоположных сторон изделия с плоскопараллельными сторонами, при которой через площадь изделия, равную 1 м2, за 1 ч проходит 1 мг водяного пара при равенстве температуры воздуха у противоположных сторон слоя».

Очевидно, что поскольку это – свойство изделия (в частности, в тексте ГОСТ – листа, пленки, слоя покрытия), то оно будет зависеть от линейного размера. И действительно, согласно формуле 3.4.2 данного стандарта:

μ = δ/R,

где δ – толщина образца в м,

μ – паропроницаемость в мг/(м*ч*Па),

R – сопротивление паропроницанию образца в (м2*ч*Па)/мг.

Из формулы видно, что с увеличением толщина слоя растет и сопротивление паропроницанию этого слоя, что вполне соответствует и здравому смыслу.

Из формулы видно, что с увеличением толщина слоя растет и сопротивление паропроницанию этого слоя, что вполне соответствует и здравому смыслу.

Таким образом, сопротивление паропроницанию нанесенного в стык между рамой и проемом герметика естественным образом зависит от толщины слоя: чем слой больше, тем больше и сопротивление движению пара (как и любого другого газа) сквозь него. И, заметим, что из двух материалов, которые соответствуют ГОСТ на толщинах, например, 5 мм и 1 мм, лучше первый из них – он менее требователен к толщине нанесения: оба материала будут выполнять свои функции на толщинах до 1 мм, а первый – и на значительно большей толщине.

Почему же тогда в разговоре о сопротивлении паропроницанию не всегда вспоминают о толщине?

Учитывая, кто и в каких случаях «забывает» сказать про толщину, мы полагаем, что причина такой забывчивости – желание скрыть несоответствие своего материала ГОСТ по этому показателю на разумных толщинах материала, о чем было написано в конце основной части этой статьи.

Дело в том, что чем меньше толщина слоя такого материала, тем меньше его способность деформироваться без разрыва, то есть тем меньше его долговечность! Чтобы узнать, корректна ли информация о герметике, проверьте, на какой толщине проводились испытания на долговечность (это есть в протоколах испытаний материала), и сравните ее с толщиной образцов для испытаний на сопротивление паропроницанию (если, конечно, вы смогли получить эту информацию).

Кроме уменьшения срока службы, есть еще одна проблема с использованием герметиков малой толщины: их попросту не получится наносить столь тонким слоем на практике!

Во-первых, герметик часто наносят на поверхность подрезанной пены, а в ней стандарт допускает поры диаметром до 10 мм, которые при нанесении герметика практически полностью им заполняются.

Поправка на образующийся рельеф слоя в пересчете на плоский слой увеличивает его эффективную толщину на 2,5 мм (подробнее – на нашем сайте в разделе «Библиотека»: «Отчет о работе проделанной по заказу 31-ОГР-05/03), что будет сводить на нет усилия по выполнению паропроницаемого шва при использовании малопроницаемых герметиков.

Кроме того, погрешность толщины слоя герметика при изготовлении шва «в промышленных масштабах» достигает 1,5 мм, поэтому для получения слоя не более, например, 2 мм придется «обойтись» практически нулевой минимальной толщиной слоя, что, конечно же, недопустимо.

Кроме того, погрешность толщины слоя герметика при изготовлении шва «в промышленных масштабах» достигает 1,5 мм, поэтому для получения слоя не более, например, 2 мм придется «обойтись» практически нулевой минимальной толщиной слоя, что, конечно же, недопустимо.

Но возможно, скажет кто-нибудь из читателей, производитель и не замышлял что-либо скрыть от потенциального покупателя, а просто не знал сути понятия «сопротивление паропроницанию», поэтому и не указал в своем описании толщину слоя?

Что ж, может быть, и так. Мы не сможем отрицать, что «теоретически» возможно существование некоего производителя, который, не понимая сути этого физического параметра, смог, видимо, нечаянно, получить его в своем продукте. Только мы такого пока не встречали.

Но что делать с «мнением» реальных, признанных экспертов? Вот, например, документ, выданный Московским государственным строительным университетом (МГСУ) известной в Европе производственной компании «Элотекс АГ» (рис. 1). В нем тоже нет толщины слоя! По правде говоря, не понимаем, зачем известной европейской компании, по нашим сведениям, не производящей герметики, понадобилось заказать в известном российском университете эти маленькие испытания. Но этот Заключение МГСУ теперь распространяется производителем указанного там герметика, причем уже – без ссылок на известную европейскую фирму.

Итак, об эксперте. Мы не верим, что специалисты такого мощного научного Центра, как МГСУ, не понимают смысла обсуждаемого здесь термина и не имеют представления, как его трактует ГОСТ 25898. Следовательно, причину надо искать в другом. Пусть читатель ищет ее сам. Только уберите промежуточное звено – известную европейскую компанию. Одна из лабораторий института, который «на слуху», и одна производственная компания в нашей стране, договорились, что будут проведены «испытания» некоего образца, который принесет компания, а потом появится «документ» о свойствах некоего товара. И все встанет на свои места.

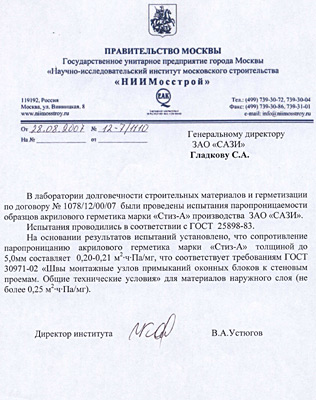

А есть ли эксперты, не забывающие про толщину во время испытаний? – задается вопросом иной читатель... К радости есть. И их, конечно, больше, чем «забывчивых». К примеру, таким экспертом является НИИМосстрой, всегда очень аккуратно относящийся к подобным нюансам исследований. Здесь мы размещаем Заключение об испытаниях, выданное этим Институтом нашей компании (рис. 2).

С уважением к читателю, коллектив компании «САЗИ».

Поиск

- Производители оборудования

- Производители комплектующих

- Производители готовых конструкций

- Программное обеспечение

- Дилеры комплектующих

- Дилеры готовых конструкций

- Для монтажа

- Пленки, покрытия

- Материалы, сырье

- Поставщики оборудования

- Декоративные конструкции

- Выставки, конференции

- Услуги

- Добавить компанию