Остаток или отход? Эффективность использования «деловых» остатков на производстве

Постановка задачи

Как понять, насколько эффективно использование так называемых «деловых» остатков при изготовлении светопрозрачных конструкций? Какова сложившаяся практика использования этих остатков в реальных технологических процессах на производстве? Существуют ли более эффективные методы их использования?

Чтобы ответить на эти вопросы, рассмотрим несколько общих подходов, которые используются на предприятиях.

Компания «Fimtec» – поставщик оборудования итальянского производства. Руководитель новосибирского филиала Михаил Барынькин: «Мы занимаемся дистрибуцией итальянского оборудования в России и вместе с оборудованием помогаем клиентам максимально эффективно построить режим его функционирования, ссылаясь на западный опыт и приводя хорошо зарекомендовавшие себя модели таких производств. Если взглянуть на вопрос с «деловыми» остатками, то наша позиция следующая: на автоматизированном производстве необходимо использовать первоначальные заготовки профиля одинаковой длины, если сказать просто – новые хлысты. Для использования «деловых» отходов на Западе выделяется специальный день, например, раз в месяц, когда производство переходит на неавтоматический режим и изделия делаются из остатков. Дело в том, что для автоматизированных линий существует принцип, что все работы должны быть типовыми, и чем меньше человеческого фактора в работе, тем эффективнее работает производство и стабильнее качество выпускаемой продукции».

Компания «Fimtec» - поставщик оборудования итальянского производства. Руководитель Новосибирского филиала Михаил Барынькин. «Мы занимаемся дистрибуцией итальянского оборудования в России, и вместе с оборудованием помогаем клиентам максимально эффективно построить режим его функционирования, ссылаясь на западный опыт и приводя хорошо зарекомендовавшие себя модели таких производств. Если взглянуть на вопрос с «деловыми» остатками, то наша позиция следующая: на автоматизированном производстве необходимо использовать первоначальные заготовки профиля одинаковой длины, если сказать просто – новые хлысты. Для использования деловых отходов на западе выделяется специальный день, например, раз в месяц, когда производство переходит на неавтоматический режим и изделия делаются из остатков. Дело в том, что для автоматизированных линий существует принцип, что все работы должны быть типовыми, и чем меньше человеческого фактора в работе, тем эффективнее работает производство и стабильнее качество выпускаемой продукции».

Компания «Пластсистемы» г. Рязань – производители светопрозрачных конструкций средней мощности. Руководитель производства Константин Телебукин: «Так как на нашем производстве нет автоматических линий, мы стараемся использовать «деловые» остатки от раскроя профиля, однако существует отрицательный момент – отсутствие свободных площадей для складирования остатков, что затрудняет автоматизацию использования «деловых» остатков, иными словами, для поиска необходимого остатка пильщику требуется достаточно большое время».

Обобщая вышесказанное, напрашиваются следующие выводы.

- Да, действительно, в каком-то виде, но обязательно, предприятие использует «деловые» остатки, так как рачительный хозяин не позволит себе выкидывать материал, из которого еще можно изготавливать продукцию.

- На использование «деловых» остатков необходимы дополнительные затраты. Остатки надо маркировать, хранить, учитывать и искать. Также на хранение остатков тратится ресурс площади цеха, либо отдельного склада. В некоторых случаях их даже необходимо транспортировать до места хранения и обратно.

- И главный вывод: текущий подход не позволяет использовать «деловые» остатки в автоматизированном производстве.

Решение

А можно ли использовать «деловые» остатки без дополнительных затрат, не маркируя, не храня, не учитывая и не тратя время на поиски?

Да, такое с недавнего времени стало возможно. Специалисты компании MI-Soft (www.mi-soft.ru) разработали специальный алгоритм – «Поток», который затрагивает процедуры раскроя и автоматического формирования заданий, позволяя использовать «деловые» остатки без дополнительных затрат.

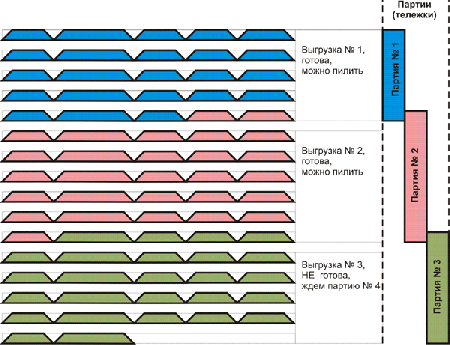

В качестве иллюстрации обратимся к рисунку 1. Подход состоит в том, что выгружаются в станок, либо пилятся задания в разрезе хлыстов, т.е. основной производственной единицы учета материалов профиля. Например, у нас сегодня есть 2 партии на распил профиля створки. После компьютерного раскроя у нас используются 5 хлыстов, причем на последнем хлысте остается «деловой» остаток 3 метра. Перед выгрузкой задания на эти 5 хлыстов нам необходимо совершить второй раскрой с использованием «делового» остатка от первого. В результате получим, что второй раскрой использует «деловой» остаток от первого (3 метра) и потребует еще 6 новых хлыстов, причем на последнем опять остается «деловой» остаток – 4 метра. Теперь можно запускать задание в цех на раскрой первых 5 хлыстов. В результате в первую тележку попадут заготовки для первой партии, а во вторую тележку часть заготовок от 2 партии. Далее, перед выгрузкой задания на следующие 6 хлыстов, необходимо сформировать компьютерный раскрой на партию № 3, после этого задание на 6 хлыстов можно выгружать. В результате тележка для партии № 2 окажется заполненной полностью, а тележка для партии № 3 – частично. Далее все процедура продолжается циклично.

Выводы

Обсудим плюсы и минусы описанного метода.

Для эффективного использования рассмотренной технологии следует понять ее применимость для различных предприятий. По логике, в момент раскроя текущей партии мы должны знать состав следующей партии, тем самым необходимо планировать цеховые задания. Конечно, это накладывает ограничение на применимость в случае очень мелкого производства – несколько окон в смену, однако при производстве уже от 30–40 окон в смену данная технология себя оправдывает. Экономятся не только складские площади под «деловые» остатки, а также сама структура работы на участке распила становится поточной – на входе подаются готовые хлысты, на выходе – только уже готовые заготовки. Данная технология подразумевает планирование производства изделий на одну-две партии вперед, что достаточно актуально само по себе, так как грамотный подход к производственным процессам начинается с планирования таковых.

В качестве дополнительных преимуществ указанной технологии является возможность изготовления нестандартных изделий в автоматическом потоке. Вместе с обычными прямыми элементами в раскрое могут участвовать и заготовки под косоугольные и арочные элементы с соответствующей корректировкой на длину и угол в зависимости от возможностей оборудования. Кроме того, такая технология себя очень хорошо оправдывает на участке изготовления стеклопакетов, особенно в случае наличия автоматических столов раскроя, которые работают на одном формате листов стекла. Без данной технологии приходится одновременно держать участок ручной резки стекла, так как раскрой остатков на автоматической линии достаточно проблематичен.

Данный алгоритм используется в программе «IT Окна Производство» компании MI-Soft и является одним из типовых наряду с уникальным алгоритмом оптимизации.

Анатолий Максимов