Экскурсия tybet.ru на завод «профайн РУС» в Воскресенске

В 2000 году в подмосковном Воскресенске был открыт завод по выпуску немецкого ПВХ-профиля для производства оконных конструкций. Тогда, в релизе компании-учредителя было сказано, что данное предприятие станет не только крупнейшим по объему выпуска ПВХ-профиля в РФ, но и первым в России производством продукции без использования свинцовых стабилизаторов. Как не сложно догадаться, речь идет о компании «профайн РУС» и ее первом российском заводе, расположившемся 12 лет назад на территории Московской области (второй завод компании находится в Хабаровске).

Город Воскресенск расположен в 88 км к юго-западу от столицы и известен, как крупный промышленно-аграрный центр. Когда решался вопрос о размещении производства в России, вариант Воскресенск был приоритетным – и до столицы недалеко и местная инфраструктура достаточно развита.

Общая площадь территории завода составляет 10 гектаров. На ней расположены два производственных здания – это 5 экструзионных цехов, вмещающих 35 линий, 5 из которых– коэкструзионные, 15-новые двухлучевые линии. Конечно же, на территории есть склады и технологические постройки. У входа нас встречает Михаил Никитин – старший мастер цеха, гостеприимно приглашает пройтись по территории, пообещав рассказать о новостях и показать заводские «профайновские» процессы без прикрас. Верим и идем.

Входим в первый и во второй цеха. Считается, что они небольшие – здесь установлены линии для переработки дробленого регенерата, обрезков профиля и штапика с дозированием красителя, делающим возможным выпуск качественного профиля не уступающему качеству профиля, произведенному только из ПВХ композиции. Являясь, производством бережливого типа, завод «умеет» обеспечивать рециклинг.

Далее, по ходу нашего следования располагается инструментальный цех. Вернее их здесь теперь два. Слесарные участки, токарные, полировочные, шлифовальные станки … Основное оборудование, от которого зависит практически все, требует постоянного ухода и заботы. К тому же, рано или поздно любой технике необходим ремонт. В «профайн РУС» считают, что эти вопросы на производстве должны решаться самостоятельно и оперативно. Каждый день и час их решают сотрудники эксплуатационно-технического отдела под управлением начальника ЭТО, Грачева Ивана: «За 10 лет, с расширением производства и увеличением ассортимента выпускаемой продукции, сейчас мы имеем уже более 100 инструментов для производства профиля. Поэтому ежедневно какой-то инструмент находиться в ремонте, чистке, доработке, переналадке с одной на другую линию, производится обкатка нового инструмента. За все эти работы отвечает инструментальный отдел и за это время количество квалифицированных сотрудников выросло до 15 человек. Стоимость нового инструмента доходит до несколько сотен тысяч евро, поэтому и уход за ним должен быть на должном уровне».

Тем временем мы подходим к внушительного вида силосам. Их объемы 120, 170 и 180 тонн. Как говорит Михаил Никитин, для установки силосов под площадку предварительно пришлось закатать бетон на 10 метров в глубину. Вспоминаем другую давнюю историю – когда эти силосные башни доставлялись из Западной Европы в Россию, по всему пути их следования перекрывались дороги.

Здесь же – смесительные установки, в которых происходит смешение ПВХ-композиций.

Один замес исходного сырья с необходимыми добавками составляет 200-300 кг. Сначала он сбрасывается в горячий смеситель, затем в холодный, где остывает, а затем передается в три другие вспомогательные силоса. Уже от них подготовленное сырье идет на дальнейшую обработку. При этом мощная машина управляется лишь одним оператором, словом, «до чего дошел прогресс». Правда, прогресс недешев – стоит такая установка, примерно, миллион евро.

Самый большой и новый цех оборудован тоже новыми 135-мм экструдерами мощностью 700-800 кг. Для цветного профиля на каждой линии установлен специальный дозатор. После нанесения защитной пленки на готовый профиль, как известно, происходит процесс нарезки. Стандартные длины нарезки: 5,8 5,85 6,0 6,5 м. «В исключительных случаях, когда кому-то из заказчиков требуется специальный параметр, мы стараемся идти навстречу», – рассказывает нам Михаил. Вот она, клиентоориентированность в действии!

Конечно, большую часть ответственности за выпускаемый профиль берет на себя лаборатория качества. Поставляемое на предприятие сырье проходит полный входной контроль. Измеряются такие параметры, как влажность, насыпная плотность, сыпучесть, наличие механических включений. Помимо этого действует прибор для определения термостабильности (как сырья, так и готовой смеси), прибор для определения коэффициента Фикетчера, степени полимеризации ПВХ, длины цепочки, длины молекулы. В лаборатории есть интроскоп, с помощью которого можно подробно рассмотреть на экране то или иное включение, или конгломерат, который иногда встречается в порошке, или просто измерить размеры поступающих гранул. При невыполнении хотя бы одного из требуемых параметров, сведения передаются руководству, которое начинает разбираться в причинах нарушений. Такое сырье в производство не поступает.

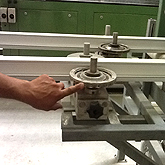

На изучении исходных данных сырья контроль над качеством не прекращается. Образцы готовой продукции проходят суровые физические испытания: на прочность и температурные перепады (+100С, +150С и -20С). Такой экстрим позволяет понять действительную прочность профиля, выявить линейные изменения, обнаружить невидимые, скрытые дефекты в виде трещин и разломов. Также имеется установка, позволяющая испытывать углы на возможные разрывы.

Из того, что появилось совсем недавно – краса и гордость заводских инженеров «профайн» – измерительный агрегат Ascona. Оборудование позволяет отслеживать геометрию профиля, и если у машиниста по этому поводу возникли сомнения, он приходит в лабораторию сверяться с чертежами по «Асконе». Новая инвестиция в контроль качества продукции составила 100 тыс. евро.

О новых установках, рецептуре, технологии, обновленном ассортименте производства «профайн РУС» в Воскресенске чуть подробнее уже расскажем не мы, а главный технолог завода г-н Вульф Хёнеманн в своем интервью порталу tybet.ru. Интервью с господином Хёнеманном читайте, в самое ближайшее время.

См. фоторепортаж: «Экскурсия по заводу «профайн РУС» г. Воскресенск, сентябрь 2012 г.»