ПЭТ-бутылки находят всё большее применение в оконной индустрии

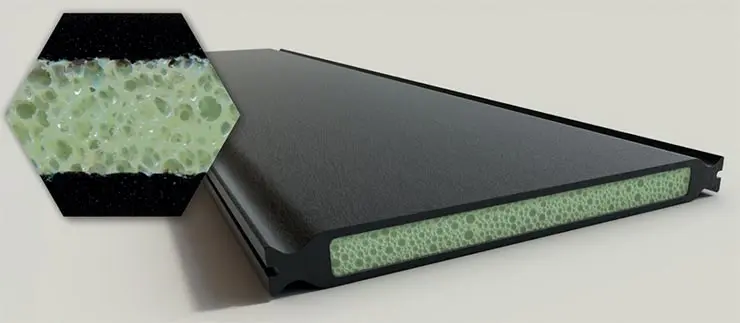

Фото: Hochuli Advanced AG. Инновационные вкладыши служат теплоизоляцией между внутренней и внешней оболочкой в алюминиевом профиле, который используется в строительстве стеклянных фасадов

Изоляционные вкладыши необходимы в «тёплых» алюминиевых профильных системах для обеспечения хорошей теплоизоляции. Учёные из Швейцарского федерального института испытаний и исследований материалов Empa и их партнеры из компании Hochuli Advanced AG завершают работу над новым типом сэндвич-продуктов с совершенно особенным наполнением: материалом из переработанных ПЭТ-бутылок. Продукт под названием ALPET® в ближайшее время должен выйти на рынок. В чём заключается ноу-хау и каковы шансы на успех, – рассмотрим в материале tybet.ru.

ПЭТ-бутылки «подогревают» алюминий

Изоляционные вкладыши, расположенные внутри металлических профилей для оконных и фасадных светопрозрачных конструкций, выступают как термические разделители между внешней и внутренней оболочкой. Тем не менее, несмотря на то, что это изобретение существует более четырех десятилетий, все еще есть над чем поработать. Это пытается доказать команда Empa под руководством Мишеля Барбеза (Michel Barbezat) и Джованни Террази (Giovanni Terrasi) из Отдела инженерии механических систем. В течение нескольких лет они работают над новым видом продукта совместно с производителем металлических конструкций Hochuli Metallbau AG, который специально для этой цели основал дочернюю компанию Hochuli Advanced AG, которая разрабатывает прогрессивные и новые высокоэффективные композиты для оконной, дверной и фасадной промышленности.

По словам разработчиков, выбор материалов, используемых в производстве ALPET®, произвел революцию на рынке. Изюминка изоляционного вкладыша состоит в том, что внутри армированного стекловолокном пластика находится вспененная полоса из полиэтилентерефталата – другими словами, ПЭТ, изготовленного из переработанных бутылок. Множество воздушных пор в этом слое обеспечивают эффективную изоляцию: средняя теплопроводность прототипов, в зависимости от ширины полосы, составляет около 0,1 Вт/м К, что намного меньше, чем у стандартной изоляционной сетки из полиамида (около 0,25 Вт/м К), а также значительно ниже, чем у доступных сегодня альтернативных продуктов премиум-класса.

Ноу-хау с множеством подводных камней

Простой подход, как кажется на первый взгляд, но чтобы превратить идею в продукт, потребовалось много концептуальной работы в рамках Innosuisse (Швейцарское агентство по продвижению инноваций). В качестве примера приводится метод производства. После испытаний с различными процессами специалисты остановились на так называемой композитной экструзии (Composite Extrusion), при которой нагретый расплавленный пластик выдавливается наподобие мягкого теста через прорезь и формируется таким образом – вокруг полосы ПЭТ.

«Композитная экструзия – это название процесса, который мы используем для соединения основного материала с внешним слоем. По сути, мы добиваемся наилучших показателей в плане теплоизоляции. В то же время за счет тонкого внешнего мембранного слоя мы несравненно оптимизируем несущую способность фасадных профилей», – подчеркнули в Hochuli Advanced AG.

Фото: Hochuli Advanced AG. Готовый к установке изоляционный вкладыш ALPET®. Зеленоватый цвет наполнителя обусловлен использованием ПЭТ из переработанных бутылок

Однако это, в свою очередь, вызвало вопросы, например, о доле воздушных пор в «наполнителе». «Как можно больше» – вот правильный ответ, чтобы добиться высокого уровня теплоизоляции СПК. Только «слишком много» поставило бы под угрозу стабильность подготовленной прослойки ПЭТ, потому что она покрывается черным пластиком при температуре до 300 градусов и высоком давлении. Исследователи также адаптировали толщину этой оболочки к требованиям: как можно более узкую для хорошего изоляционного эффекта, но и достаточно толстую, чтобы термовкладыш мог впоследствии выдерживать механические нагрузки, включая последующую обработку готового профиля, такую как порошковое покрытие или анодирование.

Из многочисленных образцов разработчики отобрали для испытаний семь вариантов – всего около 1000 погонных метров изоляционной планки – и, наконец, окончательный прототип в качестве основы для готовой продукции. Таким образом, был достигнут важный этап производственного процесса: материалы вкладыша фактически свариваются между собой в результате нагрева – без необходимости склеивать «шов».

«Это большое преимущество. Нет локальных слабых мест, где материал мог бы отслоиться. А чем меньше этапов работы, тем дешевле продукт», – утверждает инженер по металлическим конструкциям Фрэнк Хочули (Frank Hochuli), представитель промышленного партнера проекта.

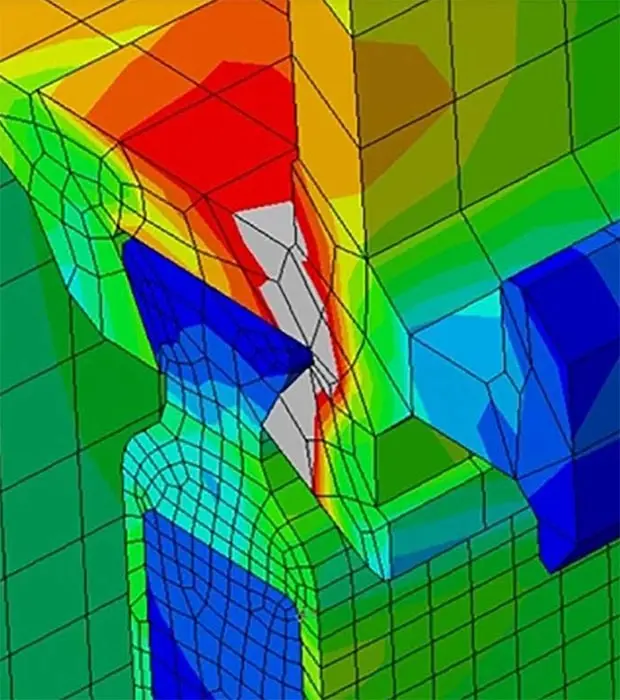

Фото: Empa. Тестирование методом Stepped Isostress Method

«Это был длительный процесс, который, в конце концов, окупился, – признаётся Мишель Барбеза. – С технической точки зрения у нас, безусловно, очень хорошие шансы. Измеренные значения и продукт, который после завершения жизненного цикла можно легко переработать, несмотря на два разных материала, убедительны. Достижение необходимой долгосрочной стабильности на протяжении многих лет, которую команда Empa пыталась оценить с помощью экспериментов и инновационного метода ступенчатой изострессии SSM (Stepped Isostress Methode), ещё больше усиливает нашу уверенность в его жизнеспособности на рынке».

Ход конём: независимые тесты в Институте оконных технологий в Германии

Главный вызов и сложную задачу Мишель Барбеза видит в том, чтобы убедить крупных системодателей, которые производят и продают алюминиевые профили для производителей окон и фасадов, к сотрудничеству. «В конце концов, мы «никто» по сравнению с крупными компаниями на этом рынке, – говорит он. – Чтобы привлечь эту категорию клиентов, также необходимо независимое «благословение» сверху».

И поэтому партнеры решили сделать ход конём и отправить инновационный изолирующий вкладыш ALPET® в ift Rosenheim, который на протяжении десятилетий является эталоном в оконной отрасли. Там специалисты повторили швейцарские испытания, а также подвергли прототипы огневым испытаниям, тестам на излом и другим нагрузкам.

По словам Фрэнка Хочули, в настоящее время уже имеются на руках официальные сертификаты по огнестойкости и статической нагрузке. Еще только не получен сертификат на теплоизоляцию – из-за незначительных различий в индивидуальных измеренных значениях, которые, уверен инженер, конечно же, не повлияют на положительные результаты в итоговом заключении экспертов ift Rosenheim.

Экологичность без особых усилий

Закономерно возникает вопрос: как новый изолирующий вкладыш повлияет на всю систему, включая стеклопакеты, алюминиевые профили, уплотнения и все другие элементы? По оценке Фрэнка Хочули, например, теплоизоляция нового офисного здания может быть улучшена на одну пятую по сравнению с современными «тёплыми» алюминиевыми конструкциями премиум-класса.

Фото: Hochuli Advanced AG. «Тёплое» остекление фасадов алюминиевыми СПК

«А поскольку термовкладыш ALPET® с его «ласточкиным хвостом» в качестве монтажного соединения совместим со всеми распространенными профильными системами, относительно легко модернизировать существующие решения, например, для удовлетворения высоких требований в соответствии со стандартами пассивного дома. В настоящее время в случае алюминиевых профилей это можно сделать только с большими усилиями. Наше решение, безусловно, упростит эту задачу», – утверждает эксперт.

Сейчас идут переговоры с производителями СПК на предмет проведения подробных испытаний в их лабораториях на собственных профильных системах. «Я определенно настроен оптимистично! В противном случае я бы вряд ли основал компанию, которая выводила бы нашу идею на рынок, – говорит разработчик. – Но дальнейшая дорога не будет в одиночку: специалисты Empa продолжат поддерживать нас, используя свои ноу-хау».

Стоит отметить, что в оконной индустрии в последнее время ПЭТ-бутылки находят всё большее применение. В частности, немецкая компания Salamander начала использовать в ПВХ-профилях вместо стального армирования инновационный материал, полностью состоящий из переработанных ПЭТ-бутылок.

Рекомендуем прочесть: Стальное армирование в ПВХ-профиле успешно заменили переработанные ПЭТ-бутылки

Подготовлено пресс-центром tybet.ru/WinAwards по материалам Empa и Hochuli Advanced AG.

Размещение и использование (полностью или частично) данного материала допускается только при наличии активной гиперссылки на tybet.ru