Индустрия 4.0: ключевые тренды в обрабатывающей промышленности

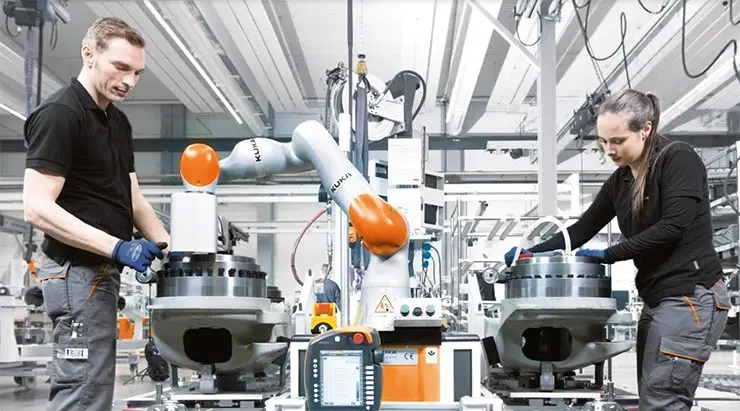

Фото: shutterstock. Ещё более высокоразвитая роботизация – признак индустрии 4.0

Производство светопрозрачных конструкций с каждым годом становится всё сложнее и совершеннее. Это диктуют новые технологии изготовления окон, дверей и фасадов, инновационные разработки, экономические факторы и, конечно, требования времени, воплощённые в канонах Индустрии 4.0. Какие тенденции в обрабатывающей промышленности будут двигать рынком в ближайшие годы, – представляем в материале tybet.ru.

Десять лет назад Федеральное министерство образования и исследований Германии ввело термин для описания трансформации, происходящей в настоящее время в промышленности: Industrie 4.0 (Индустрия 4.0). Сегодня в этом направлении сделано много шагов. Своим взглядом на ключевые тренды, которые помогают компаниям воплотить Индустрию 4.0 в производственных цехах, а также лежащие в их основе технологии, – поделился Клифф Ортмайер (Cliff Ortmeyer), глобальный директор по техническому маркетингу Farnell, одного из крупнейших мировых дистрибьюторов электронных компонентов.

Роботы и станки становятся «кибер-физическими системами»

Как и третья промышленная революция, Индустрия 4.0 вращается вокруг использования робототехники и компьютерного оборудования. Однако её отличает повышенная ориентация на соединение систем друг с другом и полное использование данных, собранных каждой автоматизированной подсистемой. Сейчас во главе угла – акцент на коммуникации, вот почему Индустрия 4.0 тесно связана с концепцией промышленного Интернета вещей (IoT). Благодаря способности анализировать данные, общаться и управлять в реальном времени, роботы и станки становятся «кибер-физическими системами», которые могут гораздо более разумно реагировать на меняющиеся условия.

Сосредоточение внимания на аспектах информационных технологий (ИТ) промышленного контроля не означает, что Индустрия 4.0 основана на полной автоматизации. Многие производственные операции требуют вмешательства человека. В отличие от прошлого, когда роботов устанавливали в клетках безопасности, вдали от рабочих в цехах, сейчас наблюдается тенденция к использованию коботов: роботов и инструментов, которые работают напрямую с людьми. Это сделано для облегчения перехода к гораздо более гибкой работе, когда производственные ячейки могут быстро и эффективно менять операции. Эта возможность перенаправления позволяет ячейкам реагировать на внезапные изменения спроса для обработки различных продуктов и вариантов по мере необходимости. Это, в свою очередь, вызывает необходимость для ячеек реагировать на гораздо более богатый набор потоков данных и соответствующим образом планировать свои действия.

Фото: KUKA. Коботы на производстве взаимодействуют с людьми

До сих пор станки и роботы были в значительной степени разработаны для реагирования на их собственные обстоятельства, используя встроенные датчики для обнаружения нарушений допуска или, в некоторых случаях, для мониторинга своего собственного состояния с помощью анализа, такого как вибрация. Ожидается, что в ближайшие годы способность самоконтроля будет использоваться более широко для предотвращения непредвиденных поломок и улучшения операций по техническому обслуживанию.

В сценарии Industry 4.0 инструменты могут реагировать на данные, генерируемые смежными организациями или внешними входами, что позволяет им быстро справляться с изменяющимися условиями. Процессы могут адаптировать время нагрева и сушки к изменяющемуся содержанию влаги в материалах или влажности окружающей среды. Снижение колебаний из-за изменения условий означает, что качество продукции улучшится, а также даст возможность экономить энергию при благоприятных условиях.

Продукты некоторых поставщиков предоставляют новые возможности для определенных типов оборудования. Например, Motion Terminal VTEM от Festo – это первый клапан, который может запускать приложения, адаптированные к различным ситуациям. Контроль качества является ключевым компонентом программируемых инструментов сопряжения HS-Technik от Panasonic. Встроенные датчики регистрируют и оценивают значения крутящего момента и угла, которые имеют решающее значение для контроля качества в условиях высокой производительности.

Рекомендуем прочесть: Пандемия откроет дорогу коботам в индустрию СПК

Моделирование и цифровые двойники

Акцент на использовании инструментов и роботов для изготовления оснастки предоставляет обширные данные для производственных операций, которые можно использовать для информирования при выборе дизайна и помощи в управлении всем жизненным циклом продукта. Аналитики GlobalData считают, что концепция цифрового двойника набирает обороты. Поддерживая цифровое представление каждого поставляемого физического продукта, в котором хранится большая часть данных датчиков, полученных во время производства и на протяжении всего срока службы, цифровой двойник значительно упрощает оценку производительности физического продукта.

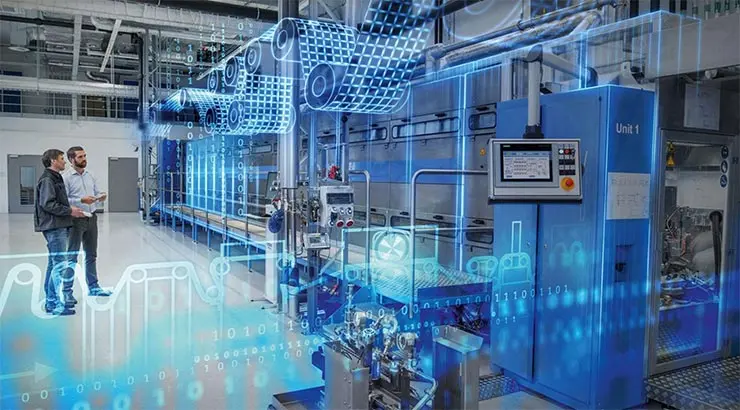

Фото: Siemens. Цифровой двойник помогает моделировать производственные процессы, выбирать лучшие решения и воплощать их в физическом мире

Ключом к концепции цифрового двойника является технология моделирования. Вместо того, чтобы полагаться исключительно на шаблоны данных датчиков, моделирование цифрового двойника с использованием собранной информации может выявить потенциальные, ранее скрытые проблемы, которые не только помогают поддерживать существующие детали, но и влияют на последующий дизайн продукта.

Interact Analysis отмечает, что моделирование цифровых двойников помогает не только с продуктами, но и с линиями, используемыми для их производства. Примером служит стартап VinFast. В сотрудничестве с Siemens производитель автомобилей использовал моделирование планировки цеха для повышения пропускной способности и производительности перед установкой оборудования, что обеспечило огромную экономию по сравнению с традиционными методами, применяемыми для запуска таких производственных линий.

Schneider Electric называет идею использования моделирования для разработки производственных линий «нулевым инжинирингом», расширяя эту концепцию до программирования отдельных единиц управляющего оборудования. Вместо ограничения производственных возможностей для разработки и тестирования теперь можно экспериментировать и настраивать драйверы Modicon и AVEVA в виртуальном домене. Методы цифрового двойника сочетают виртуальные модели с физическими системами. Когда требуется изменение, программное обеспечение просто переключается с одной задачи на другую.

Согласно данным ABB, виртуальный подход к вводу в эксплуатацию сокращает общее время проектирования на 20%, снижает капитальные затраты на 25% и вдвое сокращает время обучения. Для поддержки этого подхода ABB предоставляет решение для виртуального ввода в эксплуатацию Ability, которое не только поддерживает конфигурацию в цифровой области, но и предлагает интерфейсы виртуальной реальности для поддержки эффективного и своевременного обучения операторов.

Рекомендуем прочесть: Цифровой двойник как шанс усовершенствовать оконную индустрию

«Умные» датчики повсеместно

Датчики будут широко использоваться внутри и вне предприятий. Такие поставщики, как Omega и Omron, предоставляют широкий спектр сенсоров, в которых, помимо многих других, используются методы индуктивной, волоконно-оптической, магнитной триангуляции, измерения давления и лазерной триангуляции.

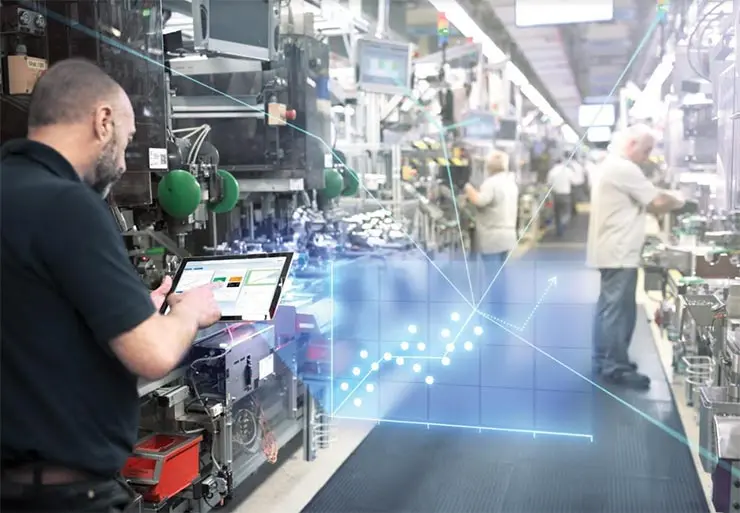

Фото: Bosch. Интеллектуальные датчики на производстве

Аналитическая группа Mordor Intelligence прогнозирует, что, учитывая потребность в точных измерениях, глобальный рынок датчиков Интернета вещей (IoT) будет расти со среднегодовыми темпами чуть более 24% в период с 2020 по 2025 год. Согласно исследованию компании Ericsson, из 28 миллиардов устройств, подключенных к Интернету в 2021 году, почти 16 миллиардов будут устройствами IoT, и значительная часть от общего числа будет приходиться на производство.

В сегодняшней среде типичной моделью использования данных датчиков является загрузка большей их части в облако. По мере распространения датчиков это становится все труднее и труднее поддерживать. Для анализа данных и получения информации в любом месте потребуется локальная обработка, прежде чем отправлять сжатую форму, содержащую только значительные изменения состояния, на облачные серверы для дальнейшего углубленного анализа. Высокопроизводительное и дешевое оборудование для периферийных вычислений имеет решающее значение для достижения этой цели и доступно в различных формах от ведущих поставщиков. С этой целью компания Omron внедрила функции искусственного интеллекта в свою платформу управления Sysmac, а Opto22 обеспечивает высокопроизводительные вычисления для управления производственным цехом в реальном времени благодаря семейству модулей Groov.

Рекомендуем прочесть: Автоматизация оконного производства – неизбежное будущее, которое начинается сегодня

Безопасность даже в неоднородной среде

По мере увеличения возможностей граничной обработки и количества подключенных сенсорных модулей безопасность становится ключевой проблемой для разработчиков. Повсеместное подключение IIoT предоставляет хакерам множество целей для атаки. Наличие нескольких стандартов связи в цехе усложняет обеспечение безопасности. Для борьбы с риском взлома разработчики должны уделять особое внимание оценке рисков и механизмам противодействия.

Фото: devops.com. Защита данных – важный аспект безопасности бизнеса

Частью решения данной проблемы является использование опыта из мира ИТ в операционной технологической среде. В IT-сфере сейчас принято шифровать данные не только при передаче, но и в состоянии покоя, а также гарантировать, что весь код, работающий в сети, подписан утвержденным поставщиком. Кроме того, производителям необходимо убедиться, что они могут обновить свое программное обеспечение и прошивку при обнаружении уязвимостей в системе безопасности.

Такие поставщики, как Schneider Electric, разработали стратегии, чтобы помочь производителям обеспечить безопасность и предоставить клиентам архитектуру, которая решает их проблемы. Кроме того, всё чаще разработчики реализуют механизмы защиты в своих продуктах, чтобы производственные компании могли создавать свои собственные безопасные архитектуры.

Рекомендуем прочесть: Цифровизация – выбор дальновидных игроков оконной индустрии

Комплексный подход

Сегодня промышленное управление и автоматизация стремительно развиваются по многим направлениям, поскольку производители начинают использовать гибкость и возможности, которые предоставляют технологии Индустрии 4.0. В то время как безопасность и другие соображения создают проблемы, усовершенствования технологий делают производство более эффективным с точки зрения производительности и удовлетворения потребностей клиентов.

Компании могут облегчить этот переход, тщательно выбирая технологии и используя масштабируемые платформы. Подобные решения не должны быть сложными. Для их внедрения стоит обратиться к глобальным дистрибьюторам, которые смогут предоставить доступ к лидирующему на рынке портфелю продуктов, сильной сети поставщиков, надежному сервису и технической поддержке для оснащения предприятий любого размера и использования технологий промышленной автоматизации.

Рекомендуем прочесть: 5 технологий на заводах будущего

Подготовлено пресс-центром tybet.ru/WinAwards по материалам przemysl-40.pl

Размещение и использование (полностью или частично) данного материала допускается только при наличии активной гиперссылки на tybet.ru

Поиск

- Производители оборудования

- Производители комплектующих

- Производители готовых конструкций

- Программное обеспечение

- Дилеры комплектующих

- Дилеры готовых конструкций

- Для монтажа

- Пленки, покрытия

- Материалы, сырье

- Поставщики оборудования

- Декоративные конструкции

- Выставки, конференции

- Услуги

- Добавить компанию