Структура свойств герметиков для монтажных швов оконных конструкций, или Как выбрать герметик

Целью настоящей статьи является предложение читателям нашего представления о структуре показателей материалов для защиты монтажного шва.

Мы, являясь ведущим производителем материалов для наружного и внутреннего слоев монтажного шва по ГОСТ 30971-2002, постоянно получает вопросы о том, как влияют указываемые в различных документах и описаниях характеристики этих материалов на свойства конструкции.

По нашим наблюдениям, причиной этого является в первую очередь повышение уровня требовательности контролирующих органов к качеству выполнения работ и применяемых материалов на монтаже оконных проемов. Что, в свою очередь, связано с большим количеством претензий потребителей – монтажный шов является одним из самых «слабых» мест в ограждающей конструкции здания.

Работая с этими вопросами, мы пришли к неожиданному выводу.

Оказалось, что функциональность предлагаемых производителем свойств указанных материалов требует прояснения, поскольку выбор материала часто производится по так называемым косвенным, а не основным, показателям.

Таким образом, целью настоящей статьи является предложение читателям нашего представления о структуре показателей материалов для защиты монтажного шва.

Для создания наружного и внутреннего слоев монтажного шва ГОСТ 30971-2002 разрешает использование не только эластичных герметиков. По этическим соображениям мы будем описывать суть свойств материалов только на примере герметиков, поскольку являемся профессионалами именно в этих материалах.

Начнем с функций самого монтажного шва.

Этот конструктивный узел окна должен обеспечить тепло-, шумо- и влагозащиту стыка между оконным блоком и оконным проемом в условиях деформационных подвижек оконного блока в течение заданного срока службы. Вроде бы и всё. Но этого достаточно, чтобы задача стала весьма сложной.

Шов, по ГОСТ 30971, состоит из трех слоев.

Центральный слой, как правило, представляющий собой массив вспененного полиуретана, достаточную тепло- и шумозащиту обеспечивает, но сам нуждается в защите от накопления в нем влаги и от разрушения под действием УФ-лучей.

Причина в том, что полиуретан, используемый в монтажных пенах, в присутствии воды и воздействии УФ-лучей не обеспечит требуемый срок службы.

Защиту центрального слоя от воздействия вышеперечисленных факторов призваны обеспечить наружный и внутренний слои шва.

Каким же образом влага может попасть в центральный слой при наличии защитных слоев?

При отсутствии нарушения сплошности самого защитного слоя, влага может проникнуть через контакт между слоем герметика и поверхностью блока или проема.

ГОСТ 30971-2002 определяет минимальные прочности сцепления (адгезию) герметика с этим материалами (бетон, ПВХ, дерево) – и это первый из основных показателей материала защитного слоя.

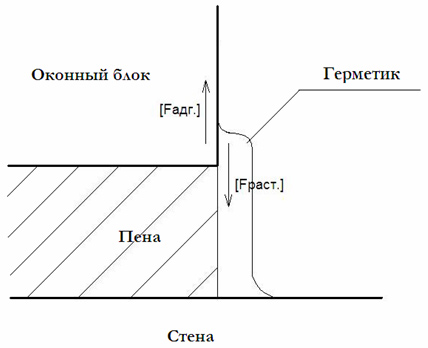

Кроме того, возможен отрыв герметика от опорных поверхностей, если недостаточна площадь контакта с ними: в этом случае внутренние усилия, возникающие в шве при деформациях оконного блока, могут оказаться больше прочности сцепления с опорной поверхностью.

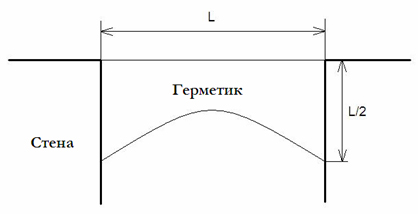

Это место мы хотим описать более подробно в связи с существованием мифа о «менискообразном шве» – особой конструкции слоя герметика, при которой опорная площадка якобы должна быть намного шире, чем слой герметика.

Эластичность производимых сегодня акриловых герметиков составляет 250–500% в момент разрыва. То есть герметик растягивается в 3,5–6 раз.

Каждый, кто держал в руках полоску такого материала, наверняка тянул ее и знает, что это так. Как знает и то, что усилие требуется для этого совсем небольшое. А рабочие деформации шва, по ГОСТ 30971 – не менее 10% . Поэтому, важно обратить ваше внимание на то, что у внешнего слоя герметизации есть толщина слоя и пятно контакта (герметик накладывается внахлест) с оконным проемом и самой оконной конструкцией.

Рассмотрим работу герметика в шве.

Расчет распределения растягивающих напряжений в герметике по его толщине в непосредственной близости от поверхности контакта герметика с поверхностью шва дает сложную зависимость вида:

F(h) = ψ1(h)+ψ2[1/h*1n*ψ3(h)], где

h – толщина герметизирующего слоя выполненная герметиком;

ψ1, ψ2, ψ3 – показательные функции.

Таким образом, эластичный герметик при раскрытии шва находится в сложном напряженном состоянии с наибольшей концентрацией напряжений отслаивания на периферийных участках поверхностей контакта со стенками шва.

Напряжения зависят от формы уплотнения, значений и скорости развития деформаций, от свойств герметика, а также от их температурно-временной зависимости.

Важно, что это – не просто требование, иначе нельзя проектировать окно – это закон.

Наша компания в течение всей своей практики (15 лет) контролирует для своих герметиков максимальное усилие, возникающее в шве при его рабочей деформации, – в документах это называется «модуль упругости» (второй основной показатель).

Мы производим герметики, в которых обеспечивается такое соотношение между модулем упругости и адгезией, чтобы прочность сцепления с запасом превосходила рабочие напряжения шва.

В описываемой в этой статье ситуации такой подход гарантирует сцепление защитного слоя с поверхностью рамы и проема во время эксплуатации объекта.

Влага может проникать в центральный слой и сквозь сам наружный слой при неверном выборе материала для его изготовления.

Каким образом?

Если есть давление воды на слой.

Откуда давление, ведь вроде бы нет причин?

Есть – это давление ветра с дождем. И это обстоятельство также учтено в требованиях – герметик должен обладать определенной «водонепроницаемостью», причем она различна, так как чем выше здание, тем больше перепад атмосферного давления при большей дождевой и ветровой нагрузке. Еще один основной показатель.

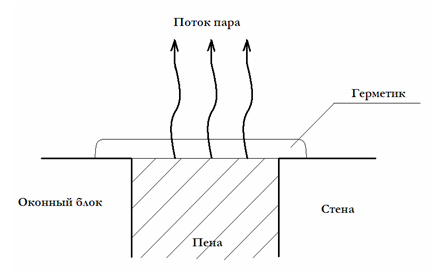

Следующий, менее привычный для понимания, путь появления влаги в центральном слое – это ее конденсация при воздухообмене.

Из влажного воздуха, попадающего в центральный слой, при понижении температуры конденсируется вода. И если не предусмотреть возможность ее выхода, то она будет накапливаться, разрушая пенополиуретан.

Для обеспечения вывода конденсата из центрального слоя ГОСТ требует создания различной паропроницаемости наружного и внутреннего слоев шва, что также является основным показателем герметика.

Ну и, конечно, основным показателем уровня материала является его долговечность – время его эксплуатации, в течение которого сохраняются его потребительские свойства, перечисленные выше.

Очевидно, что основные свойства материала определяют отсутствие дефектов конструкции, в которой они применяются, и при этом обычно не могут быть проверены при покупке герметика.

Добросовестные производители в связи с этим заказывают проверку этих свойств авторитетным исследовательским центрам, специализирующимся в соответствующей отрасли, – в нашем случае, это, например, НИИ московского строительства (НИИМосстрой) и НИИ строительной физики (НИИСФ) – организации с огромными опытом и знаниями в рассматриваемой отрасли. После чего добросовестный производитель обеспечивает открытость получаемых сертификатов и протоколов испытаний. Зачем? Чтобы потребитель мог проверить подлинность документов и, кроме того, сам решить, авторитетен ли для него центр, проводивший исследования.

Возникает вопрос: а точно ли испытывался тот же герметик, который вы сейчас решили купить?

Можно, конечно, просто доверять при этом производителю: ведь поступая иначе, он может сильно подвести тот центр, чьим документом он «прикрывается», и это – серьезный риск для добросовестного и думающего о своем будущем производителя.

Но во время испытаний центр проводит измерение еще и косвенных показателей, которые могут быть легко проверены при изготовлении каждой партии или при покупке.

Таким образом, смысл косвенных показателей – в подтверждении, что эта конкретная партия аналогична испытанной в авторитетном центре. В случае герметиков для наружного и внутреннего слоев косвенные показатели – это прочность и относительное удлинение при разрыве.

И, кроме этих двух групп, есть еще показатели, определяющие удобство применения герметика. Они обычно устанавливаются самим производителем с учетом особенностей применения материала и рекомендуемой технологии.

В нашем случае в этой группе – два свойства: жизнеспособность – время, в течение которого герметик может быть использован после вскрытия тары, и сопротивление текучести – способность материала не стекать с инструмента и шва при определенной его толщине.

Очевидно, что эти свойства не влияют на эксплуатационные свойства шва после его изготовления и важны только для конкретных способов работы на шве.

Хотим отметить, что герметики были в данной статье взяты в качестве объекта для анализа только как пример. А сама структура свойств, на наш взгляд, одинакова для любых товаров, будь то герметики, ленты, краски, автомобили... Всегда нормируются основные свойства, собственно ожидаемые от этих товаров потребителем, косвенные показатели, подтверждающие совпадение конкретного предложения и испытанных ранее образцов, и технологические характеристики, важные для конкретного способа применения материала.

И, в заключение статьи, – о том, как, по нашему мнению, следует выбирать товар.

Начать надо с выработки собственного представления о том, какие свойства являются основными. Не стоит спрашивать у продавца. Лучше это делать с вашим заказчиком или проектировщиком.

Затем поинтересоваться, каков уровень этих свойств у конкретного товара, и какими документами продавец подтверждает это. Если ваша ответственность за использование товара высока, то полезно увидеть эти документы, проверить их подлинность в организации, их выдавшей. И заодно там же спросить, как вы сами можете быстро проверить, совпадает ли товар, который вы собираетесь купить, с испытанным ими образцом. Вам, видимо, назовут косвенные свойства и способ их проверки.

Ну а для проверки технологических свойств, как обычно, лучше всего попробовать материал на практике.

Удачи вам в покупках и бизнесе!