Новосибирский производитель пластиковых окон улучшил бизнес-показатели благодаря участию в нацпроекте

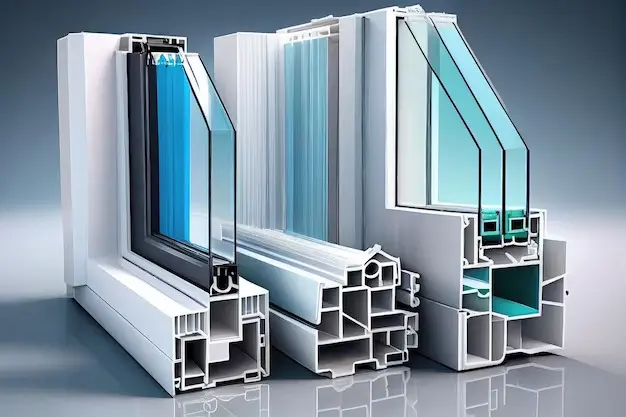

Фото: freepik.com. Пластиковый оконный профиль

Новосибирская компания "Топ Стиль", занимающаяся изготовлением и монтажом пластиковых и алюминиевых окон и дверей, повысила объем выпуска продукции, сократила временные затраты на производство и снизила уровень брака. Все это стало возможным благодаря внедрению принципов бережливого производства.

Компания стала участником национального проекта "Производительность труда". Сотрудники предприятия вместе с экспертами Регионального центра компетенций Агентства инвестиционного развития Новосибирской области начали внедрение инструментов бережливого производства с участка изготовления изделий из алюминиевых профилей - окон, дверей, фасадов и их элементов. Это очень сложный производственный процесс, но в то же время - один из самых перспективных, так как спрос на изделия из алюминиевых профилей растет с каждым годом.

Благодаря оптимизации процессов за полгода на рабочем участке удалось увеличить выработку каждого сотрудника в смену более чем в два раза (с 1,8 до 4,3 штук) и на треть уменьшить временные затраты.

"На этапе диагностики мы выявили большое количество потерь, в числе которых были лишние перемещения персонала и чрезмерные запасы продукции. Внедрив бережливые технологии, мы сократили перемещения сотрудников, улучшили помещение цеха и внедрили систему 5С - на рабочих местах теперь порядок и есть все необходимые материалы и инструменты. Кроме этого, мы провели большую работу по разработке системы планирования производства на основе трудоемкости изделий", - отметил директор компании Аркадий Брезгунов.

И добавил, что на экспериментальном участке переставили оборудование и рабочие места, а также организовали места хранения инвентаря и материалов. Это сократило расстояние и время на перемещение сотрудников в два раза.

Активно включились в процесс улучшений и сами работники. Так, специалист по сборке алюминиевых конструкций Михаил Еремин предложил изготовить тележку для транспортировки заготовок на участок сборки. Это помогло снизить количество брака, возникающего из-за перемещения заготовок вручную. Кроме этого, на предприятии изготовили и смонтировали рольганг для доставки изделий на участок остекления. Для дальнейшей оптимизации выбран процесс проработки объектов до и после участия в тендере и передачи заказов в производство.

Рекомендуем прочесть: Партнёр VEKA внедряет инновационные методики работы с сотрудниками

Источник: https://rg.ru