Как продавцы заШорили понятие об однокомпонентных полиуретановых герметиках?

Для измерения твердости материалов, чаще всего, используется метод, предложенный, без малого, сто лет назад в 1920-х годах Альбертом Шором, составившим шкалу и собравшим прибор для измерения называемый дюрометр. Определяется показатель путем вдавливания в поверхность материала твердого тела (индентора) в форме обрезанного конуса и, основываясь на глубине вдавливания, присваивают числовое значение от 0 до 100 (более низкое значение соответствует более мягкому материалу). Существует 12 типов шкал, по этому к числовому значению приписывается буква его обозначающая (две наиболее распространенных шкалы – тип А и тип D). В случае с герметиками это Шкала типа А – предназначенная для более мягких материалов.

На территории нашей страны метод измерения твердости по Шору А резинотехнических изделий был разработан и внесен в ГОСТ еще в 1975 году.

Этот метод получил широкое распространение в первую очередь потому, что удобен по своей простоте и оперативности проведения испытаний, хотя и не может продемонстрировать точность измерений. Говоря о полиуретановых герметиках, разброс значений обусловлен присутствием твёрдых фракций входящих в состав наполнителей, которые и влияют на существенные расхождения результатов измерений его твёрдости. Другими словами проведя испытания на разных участках одного и того же герметика можно получить отличающиеся друг от друга результаты.

Хотя, говоря об эластичных материалах можно заметить, что на получаемые результаты так же влияет упругость и деформационные свойства – ведь в результате полимеризации герметик приобретает способность оказывать сопротивление сжатию и механическому проникновению в его поверхностный слой. Таким образом, под твердость можно понимать сопротивление деформации, возникающее в материале при внедрении в него более твердого тела.

Но, к примеру, неотверждающиеся мастики (или, чтобы было нагляднее, пластилин) тоже обладают твердостью, а упругого сопротивления в них не возникает, в чем же их отличие?

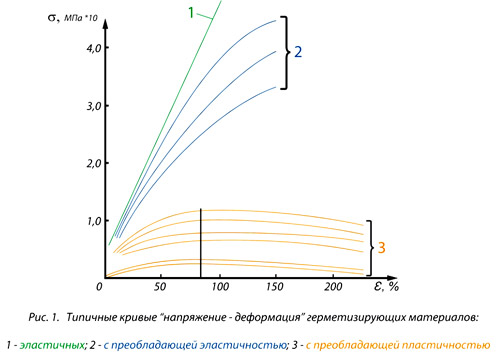

Все герметизирующие материалы можно классифицировать по нескольким признакам – Вид, Назначение, и Упругие свойства – которые в свою очередь подразделяются на Эластичные, Пластичные и Пластоэластичные. Эластичные материалы под действием приложенной к ним силы меняют свою форму, а после снятия нагрузки её восстанавливают. Пластичные, напротив, свою форму восстановить не способны. Для всех герметизирующих материалов характерны, в большей или меньшей степени, и эластичные, и пластичные свойства, но на практике герметик принято называть упругим тогда, когда для него характерна преимущественно эластичная деформация.

На графике зависимости деформации от напряжения наглядно можно увидеть, что герметики с преобладающей пластичностью имеют большое относительное удлинение до разрыва . Но поскольку они не восстанавливают свою первоначальную форму после ослабления нагрузки, этот показатель не является определяющим его работоспособность в узле. Гораздо более важным показателем нужно считать предельно допустимую деформацию, по которому устанавливают на сколько процентов может деформироваться герметик не теряя своих изолирующих свойств в течении своего срока службы.

Классификация по этим трём признакам осуществляется в соответствии с ГОСТ (25621-83) для уплотняющих и герметизирующих материалов. Но, почему же, никакой классификации связанной с твёрдостью, и даже упоминания о ней в ГОСТе попросту нет, неужели кандидаты технических наук разработавшие ГОСТ просто забыли об этой характеристике герметизирующего материала?

Между тем продавцы продолжают указывать твердость по Шору - как один из главных показателей … и даже включают его в название своего материала (PU 25, 40, и т.д.).

Но как же твёрдость герметика влияет на качество и срок службы загерметизированного деформационного шва?

Продолжение читайте в ближайшее время в разделе Публикации на tybet.ru®.