Станки с ЧПУ – основа современного оконного производства

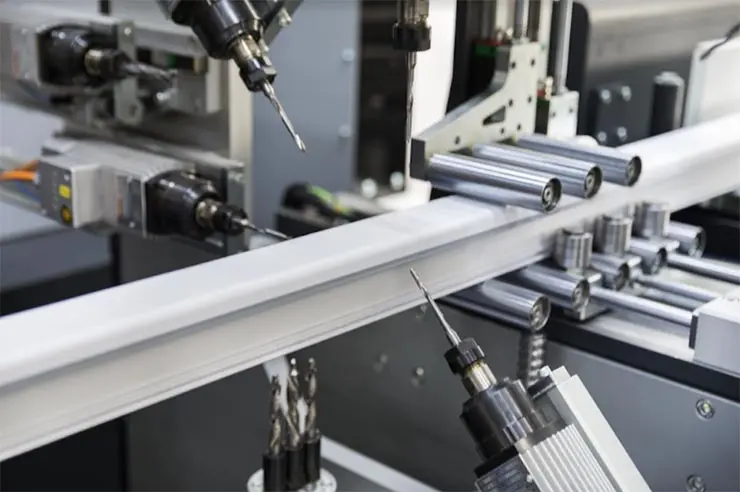

Фото: Adobe Stock. CNC является одним из основных методов механической обработки

В настоящее время компьютеризированное числовое управление CNC (Computerized Numerical Control) является одним из основных методов в создании оборудования для механической обработки. Используемая в лучших машинных парках, обработка с ЧПУ применяется для подготовки идеальных заготовок из разных материалов для производства, в том числе окон и дверей. Что делает станки с ЧПУ таким важным звеном производственных предприятий оконной отрасли, рассмотрим в материале tybet.ru.

Станок с ЧПУ – это механическое устройство, приспособленное для выполнения определенных задач на основе компьютерной программы. Такие машины с числовым управлением существуют уже практически 70 лет. В 1952 году американский инженер Джон Парсонс (John Parsons) разработал первый в мире станок, управляемый перфокартами с целью серийного производства деталей вертолета. С тех пор прошло много времени и системы управления ЧПУ очень продвинулись. Однако этот момент можно считать ключевой вехой в развитии современного высокотехнологичного промышленного производства.

История станков с ЧПУ: вираж от ткачества до авиации

Первые станки, являющиеся отправной точкой для технологии ЧПУ, создавались и развивались уже в XIX веке. Происходившая в то время промышленная революция увеличила производственные мощности за счет использования нового оборудования. Именно тогда появились прототипы популярных сегодня станков с числовым программным управлением.

Прорывным изобретением в истории устройств с ЧПУ стал станок Жозефа Мари Жаккара (Joseph Marie Jacquard), называемый сегодня жаккардовым станком. В 1804 году французский изобретатель разработал устройство для управления нитями во время ткачества, которое считывало данные, хранящиеся на перфокартах. Эта простая технология вдохновила российского конструктора Семена Корсакова, который использовал карты для сбора данных и создал прототип аналитической машины. Еще один переломный момент наступил в 1837 году, когда Чарльз Бэббидж (Charles Babbage) показал миру собственную аналитическую машину. В ней использовалась технология Жаккара и Корсакова – данные вносились также на перфокарты, печатаемые на чертежных устройствах. Система приводилось в движение паровой машиной.

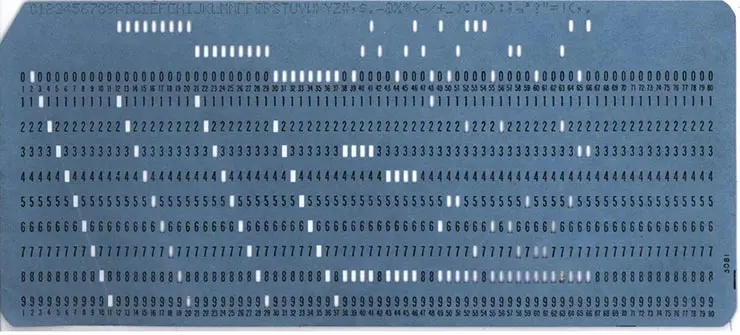

Во второй половине XIX века основное внимание уделялось разработке носителей информации. Перфокарта не только постоянно совершенствовалась, но и расширялись возможности ее использования. От написания на ней азбуки Морзе до заданных характеристик. Её потенциал был замечен Германом Холлеритом (Herman Hollerith), который запатентовал собственную конструкцию перфокарты с 80 столбцами, а в 1896 году основал Tabulating Machine Company – компанию, сохранившуюся до наших дней под названием IBM.

Фото: wikipedia.org. Перфокарта в стиле IBM с 80 столбцами

ХХ век принёс гигантский качественный скачок. Следующее столетие дало импульс дальнейшему развитию, которое на этот раз шло гораздо более быстрыми темпами. Широкое распространение получили перфокарты, что привело к их стандартизации – им были присвоены общепринятые размеры 187,3 х 82,5 мм, которые изменились уже в 1940-х годах. Это случилось благодаря появлению первого транзистора и возможности миниатюризации устройств для создания электроники.

В первых станках с программным управлением, появившихся в 50-х годах XX века, носителем информации был не компьютер, а перфорированный лист бумаги или лента. Изменение некогда запрограммированных параметров было сложным и трудоемким, поскольку требовало подготовки нового носителя. Хотя с сегодняшней точки зрения это довольно примитивное решение, оно позволяло автоматизировать производство во времена, когда компьютеризация была далекой мечтой.

Технология числового управления (NC technology) была создана благодаря сотрудничеству специалистов ВВС США и Массачусетского технологического университета. Разработка первого станка под названием Cincinnati Hydrotel в 1952 году положила начало автоматизации производства и стала прорывной в обрабатывающей промышленности. Важным элементом данной разработки стало создание драйвера и языка ABT, которые произвели революцию в процессе создания команд и отправки их на станок. С этого момента появление первого обрабатывающего центра стало лишь вопросом времени. Он был представлен в 1958 году, и содержащиеся в нем станки уже имели встроенные микропроцессоры. Несколько лет спустя было разработано интерактивное программное обеспечение для отображения функций под названием Sketchpad. В свою очередь, компьютерное управление станками с ПУ позволило еще больше ускорить производственные процессы и еще больше снизить их себестоимость.

XIX и XX века принесли много изменений в индустриальный мир и способствовали дальнейшему развитию технологических процессов. Важным достижением стало изобретение магнитной ленты и G-кода – универсального языка программирования, используемого по сей день, что было кульминацией усилий по автоматизации работы станков.

Рекомендуем прочесть: Автоматизация оконного производства – неизбежное будущее, которое начинается сегодня

Современные станки с ЧПУ

Станки с числовым программным управлением, используемые в 21 веке, во многом заимствованы у своего предшественника, станка с ПУ. Они разрабатываются с дополнительными функциями, которые не только облегчают их работу, но и обеспечивают большую безопасность как для их оператора, так и для обрабатываемых материалов. Перед современными станками с ЧПУ стоят все более сложные задачи и именно этим требованиям, предъявляемым развивающейся промышленностью, они должны соответствовать.

Рождение числового программного управления восходит к 1980-м годам. Сегодня это прорывное решение широко используется в основном в станках: фрезерных, токарных, штамповочных и т. д., а наличие станков с ЧПУ обязательно на всех крупных производственных предприятиях. Из-за низкой стоимости проектирования и изготовления с использованием этого метода услуги фрезерной обработки с ЧПУ также доступны для небольших предприятий и частных лиц, которые не владеют таким передовым и все еще дорогим оборудованием. Услугами станков с ЧПУ пользуются, в том числе, конструкторы и дизайнеры, когда возникает необходимость подготовить прототип нового продукта.

Стоит отметить, что до середины 90-х годов прошлого века программы ЧПУ кропотливо писались вручную, что требовало от программиста огромной концентрации. Даже малейшие ошибки программирования могут привести к повреждению машин. На рубеже тысячелетий программы стали генерироваться непосредственно из системы CAD/CAM, которая до сих пор является стандартом. В современных станках с ЧПУ системы управления оснащены микрокомпьютерами. Проектирование работы устройства осуществляется в программах CAD, а программы автоматизированного производства CAM отвечают за перевод проектной документации на язык машины. Тем временем уже ведутся работы над новой системой CIM (computer integrated manufacturing, компьютерно-интегрированное производство), с помощью которой программирование в будущем должно происходить полностью без участия человека.

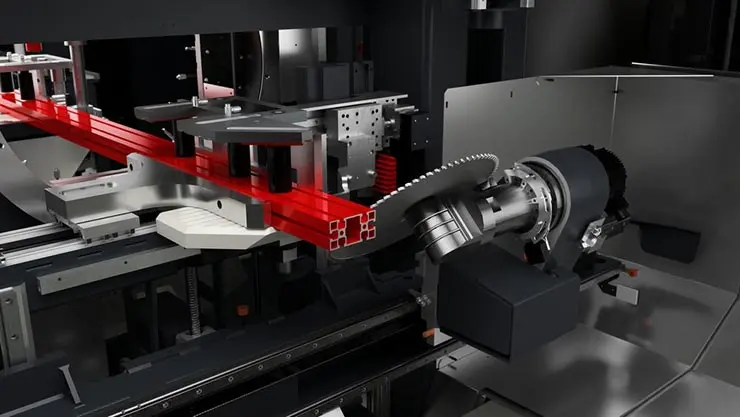

Фото: Emmegi. Станки с компьютерным управлением позволяют работать с различными материалами

Популярность технологии обработки с ЧПУ в промышленности, включая индустрию светопрозрачных конструкций, во многом обусловлена ее универсальностью. Речь идет о возможностях обработки самых разных материалов. Станки с компьютерным управлением позволяют работать с различными материалами – как с металлами (например, штамповка деталей из листового металла), так и с пластмассами. Современные станки в сочетании с передовыми режущими инструментами позволяют работать даже с очень требовательными материалами, такими как титановые сплавы. Однако в целом можно выделить несколько основных групп материалов, пригодных для обработки:

• Металлы – такие как алюминий, латунь или сталь;

• Пластмассы – множество вариантов, таких как ацеталь (POM), акрил (PMMA), поликарбонат (PC) и полипропилен (PP), и это лишь некоторые из них;

• Древесина – здесь выбор меньше, преимущественно это твердая древесина, фанера, хвойные породы и т. д.;

• Пена – обычно более легкая, но прочная. Двумя основными типами являются резьбовая пена и твердая пена.

Развитие технологии ЧПУ коренным образом изменило производственные процессы в обрабатывающей промышленности. Это позволило автоматизировать весь производственный процесс от зажима заготовки до фрезерования, смены инструмента, контроля качества и чистовой обработки. Благодаря значительно более быстрому и в то же время очень точному перемещению осей и инструментов можно было добиться рационализации серийного и индивидуального производства, а также большей эффективности и экономичности.

Рекомендуем прочесть: Индустрия 4.0: ключевые тренды в обрабатывающей промышленности

Как CNC-обработка меняет производственный процесс?

CNC-обработка – это производственный процесс, в котором сырье перерабатывается в готовый продукт. Для этого используется оборудование с компьютерным управлением, называемое станками с ЧПУ. Это более современная версия традиционной обработки. Там за движения устройства отвечает оператор, используя для этого ручки и рычаги. Внедрение систем автоматического управления на станках способствовало значительному повышению эффективности, точности и повторяемости процесса. Однако основные принципы обработки остались в значительной степени неизменными.

Фото: Sabner. Основная задача оператора станка с ЧПУ сводится к работе с понятным интерфейсом

Полная компьютеризация процессов повышает гибкость, что позволяет удешевить мелкосерийное производство. Основная задача оператора станка с ЧПУ сводится к работе с понятным интерфейсом. Через него можно не только программировать задачи устройства, но и вносить любые изменения в проект, без необходимости его подготовки с нуля.

Согласно определению, технология обработки с ЧПУ, иначе известная как субтрактивная обработка, заключается в удалении лишнего материала с заготовки для создания заданных форм с помощью специального инструмента. Последний управляется с помощью современных компьютерных технологий. Это обеспечивает исключительно точную работу, соответствие конструкторской документации вплоть до миллиметра и, что еще более важно, идеальную повторяемость производства. На протяжении всего процесса также важно правильно вооружить станки с ЧПУ и задать программу. В противном случае даже минимальная разница в размерах или параметрах может привести к забраковке партии или всей производственной серии.

В зависимости от желаемых геометрических характеристик изделия, существует несколько видов обработки, таких как фрезерование, сверление, шлифование, токарная обработка и т. д. Для каждого из этих видов используются специальные станки с соответствующей кинематикой. Современные обрабатывающие центры с ЧПУ имеют встроенные системы управления, обеспечивающие полностью автоматическую работу. Благодаря этому возможно серийное производство больших партий точных деталей для различных отраслей промышленности, в том числе строительной, автомобильной, авиационной, сельскохозяйственной, железнодорожной и многих других.

Рекомендуем прочесть: Эффективность производственных процессов – ключевой фактор рыночного успеха в отрасли СПК

Популярные модели станков с ЧПУ

В промышленности используется очень широкий спектр оборудования с компьютерным управлением. Все виды плазменных резаков или 3D-принтеров – это станки с ЧПУ. Однако наиболее популярны 3 основных типа:

Токарные станки с ЧПУ. В большинстве случаев данное оборудование сегодня взаимозаменяемо называются токарными станками с ЧПУ или токарными центрами с ЧПУ, хотя это не совсем верно. Фактически, токарный станок с ЧПУ представляет собой более простой двухосевой станок (оси X и Z), который управляется компьютером и обычно имеет один шпиндель. Токарные обрабатывающие центры с ЧПУ также управляются компьютером, но, как правило, более мощные и могут иметь 3 или больше осей с более универсальными возможностями и приложениями, такими как токарная обработка, сверление, нарезание резьбы и фрезерование с приводными инструментами. Они также часто имеют вспомогательный шпиндель. Токарные обрабатывающие центры с ЧПУ имеют большую производственную мощность, чем токарные станки с ЧПУ.

Фрезерные станки с ЧПУ. Это, как следует из названия, станки, предназначенные для фрезерования. В этой группе много конфигураций машин. Самым простым является классический вертикальный 3-осевой фрезерный центр. Он оснащен шпинделем, перемещающимся по одной оси, и столом, на котором закрепляется заготовка. Стол перемещается по двум другим осям. В дополнение к 3-осевым обрабатывающим центрам обычно используются 4- и 5-осевые станки. Помимо количества осей, фрезерные центры различаются еще и положением шпинделя. При этом различают вертикальные и горизонтальные центры.

Многоцелевые станки с ЧПУ. Многоцелевые обрабатывающие центры являются относительно новой разработкой. Эти станки сочетают в себе преимущества токарных и фрезерных центров. Они были разработаны для изготовления сложных деталей, требующих многократных токарных и фрезерных операций. Основным преимуществом этих станков является возможность изготовления готовой детали за один технологический процесс без необходимости переноса ее между разными станками. Многоцелевые станки обычно имеют два шпинделя и токарно-фрезерную головку. Эта головка может работать под любым углом, что в сочетании с усовершенствованным управлением позволяет обрабатывать самые требовательные компоненты, такие как шатуны, турбины и многие другие.

Рекомендуем прочесть: В Россию привезли первый станок бесшовной сварки КMW

Преимущества CNC-обработки

• Высокая производительность. Обработка на станках с ЧПУ – чрезвычайно эффективный процесс. Это прямое следствие специфики машин с компьютерным управлением. Движения автоматических машин намного быстрее движений человека. Кроме того, благодаря автоматизации производство возможно 24 часа в сутки, 7 дней в неделю. Также важным аспектом является возможность легко масштабировать производство одной детали на множество станков.

• Точность. Благодаря использованию передовых приводов для перемещения осей станка и точных контроллеров современные станки позволяют добиваться очень жестких допусков при изготовлении деталей. Производители станков внедряют все новые и новые решения, направленные на постоянное расширение пределов достижимой точности. Стоит упомянуть, например, температурную компенсацию оси станка, благодаря которой нейтрализуется явление изменения размеров из-за нагрева оборудования.

• Повторяемость. Одной из основных особенностей обработки с ЧПУ является повторяемость. Это и было основной целью разработчиков данного метода изготовления деталей. Использование компьютерного управления движениями машин позволяет избежать влияния человеческого фактора. Благодаря этому станок все время производит детали идентичным способом. Конечно, на размеры изготавливаемых деталей влияет целый ряд других факторов, но их можно контролировать.

Фото: DKV. Современные станки с ЧПУ имеют много преимуществ

• Скорость. Современные станки с ЧПУ невероятно быстры. Они предназначены для производства деталей даже миллионами штук. Поэтому каждая секунда процесса на счету. Усовершенствованные режущие инструменты идут рука об руку со станками. Инженеры постоянно анализируют новые материалы и покрытия, которые можно использовать в процессе механической обработки. В результате можно получить время изготовления готовых деталей в секундах.

• Универсальность. Станки с ЧПУ производятся во многих конфигурациях. В зависимости от потребностей есть станки для производства крошечных деталей оконной фурнитуры, а также громоздкие центры для обработки судовых двигателей. Кроме того, гибкость управления этими машинами позволяет использовать их как при изготовлении опытных образцов, так и при быстром запуске серийного производства.

• Экономичность. Благодаря легкости, с которой процесс поддается автоматизации, можно эффективно снизить затраты на единицу продукции. В основном это связано с возможностью производства без или с ограниченным участием человека. Кроме того, точность и повторяемость снижают затраты на утилизацию бракованных деталей.

• Безопасность. Станки с ЧПУ предназначены для эксплуатации в промышленных условиях, что влечет за собой очень высокие требования по безопасности. Производители оборудования заботятся о многоуровневой защите операторов. Здесь следует упомянуть среди прочих: продуманное обустройство рабочего пространства, ударопрочные окна, защита от несанкционированного вмешательства в зону обработки. Стандартом становятся и системы предотвращения аварий, задача которых – автоматическая остановка машины в аварийной ситуации.

Рекомендуем прочесть: Выводим оконное производство на новый уровень в режиме нон-стоп

Будущее оконной индустрии – за высокотехнологичными станками с ЧПУ

Компьютерное числовое управление промышленным оборудованием является повседневной реальностью всех современных производственных предприятий. Сегодня станки с ЧПУ встречаются практически во всех отраслях промышленности, их используют как стартапы, так и крупные корпорации. Если внимательно присмотреться к большинству предметов, которые нас окружают, то можно прийти к выводу, что практически все они созданы с участием станков с ЧПУ. Начиная от окон и дверей, бытовой техники или всевозможной электроники до автомобилей, самолетов и других транспортных средств. Их популярность в оконной отрасли обусловлена рядом уникальных особенностей и преимуществ, некоторые из которых были рассмотрены выше.

Механическая обработка в ее традиционной форме может быть выполнена практически каждым мастером. Однако, если оконная компания заботится об идеальном конечном результате, точности исполнения и выполнении проекта в соответствующем масштабе, то уровня «гаражного» производства недостаточно. Здесь необходимы специальные знания и оборудование: современные станки с ЧПУ для обработки металлов, в том числе алюминия, пластика, стекла, дерева и даже камня.

ЧПУ предлагает гораздо больше возможностей для оконного производства. Устраняет риск ошибок, возникающих при ручной обработке. Весь процесс автоматизирован, благодаря чему повышается производительность машинного парка. При этом придание даже самых сложных форм и конфигураций изделиям происходит в короткие сроки, более экономично, а все производство становится более эффективным и идеально подготовленным. Обработка с ЧПУ особенно применима при реализации проектов, где важны высочайшая точность и скорость работы.

Как утверждают специалисты, о преимуществах ЧПУ можно написать книгу или хотя бы солидный PDF-файл. Тем не менее, самое главное можно выразить кратко: устройства с ЧПУ позволяют быстро и точно обрабатывать элементы из различных материалов, что приводит к снижению себестоимости производства при одновременном повышении его эффективности. А сегодня это актуально, как никогда.

Рекомендуем прочесть: Цифровой двойник как шанс усовершенствовать оконную индустрию

Подготовлено редакцией tybet.ru

Размещение и использование (полностью или частично) данного материала допускается только при наличии активной гиперссылки на tybet.ru